تولیدکنندگان صنعتی که متکی به سیستم های اتوماسیونی دستی یا غیرمتصل هستند با چالش های زیادی در رقابت با دنیای بعد از پاندمی روبرو خواهند بود.

پاندمی کوید-19 چالش های زیادی را برای تولیدکنندگان در برداشته است. ولی این چالش ها اغلب نتیجه نقاط ضعف قبلی بوده اند که پاندمی آن ها را به بحران تبدیل کرده است. برای مثال، طبق مطالعه ای که در ژانویه سال 2021 توسط زینوف و کنکسیوم انجام شده است، به رغم همه توجهی که معطوف تحول دیجیتال و انقلاب صنعتی چهارم گشته، بسیاری از تولیدکنندگان هنوز به دستگاه های آنالوگ و سیستم های کاغذی متکی هستند. این اتکا به سیستم های منسوخ باعث می شود فعالیت ها در زمان پاندمی بسیار دشوار گردد.

مطالعه سال 2020 SYSPRO با عنوان «کارخانه آینده» نیز یافته های مشابهی داشت. در زمان پرس و جو ها، بیش از یک سوم (38%) تصمیم گیرندگان تولید صنعتی بیان داشتند که سیستم های کسب و کار آن ها، این امکان را فراهم کرده که از اختلالات جدی ناشی از پاندمی جلوگیری کنند.

مشکلات مربوط به محصول

مدیرانی که در ارتباط با مردم هستند باید توانایی رویت و کنترل کامل نسبت به فروشگاه داشته باشند تا از مشکلاتی مثل گلوگاه، اضافه محصول، مواد خام اضافه، زمان های عدم فعالیت، و عملکرد ضعیف کارکنان و دستگاه ها جلوگیری نماید. برای رسیدن به چنین هدفی، باید نرم افزارهای جدیدی به کارگرفته شوند تا اطمینان حاصل شود اطلاعات حیاتی، به صورت دیجیتالی و در زمان واقعی در دسترس باشند.

اما فراتر از قابلیت رویت و کنترل، سازمان ها به چند دلیل دیگر مثل تبعیت و عملکرد محصول به این اطلاعات نیاز دارند. برای مثال، در ایالات متحده و اتحادیه اروپا، تولیدکنندگان ابزارهای پزشکی باید اسناد سوابق ابزار (DHR) را برای هر نمونه و واحدی که تولید می کنند، تهیه و حفظ نمایند. به شکلی مشابه، در اروپا، تولیدکنندگان ابزارهای پزشکی باید از مقررات سال 2017 ابزارهای پزشکی اتحادیه اروپا تبعیت نمایند. سیستم های دستی و کاغذی نه تنها به شدت ناکارآمد و مستلزم کار زیاد هستند، بلکه خطای بسیار بیشتری نیز در آن ها روی می دهد.

در رابطه با بسته بندی و عملکرد محصول، کنترل کیفیت بخشی ضروری از بسیاری فعالیت های تولید صنعتی است. برای مثال، صنایع الکترونیک به مجموعه ای از اجزای بسیار مهم متکی است که از چند تامین کننده و مکان خاص تهیه می شوند. در صورتی که دسته ای خراب از قطعات به جمع محصولات راه یابد، آسیبی که به کیفیت، حفظ مشتری و برند شرکت وارد می شود، بسیار شدید خواهد بود.

تولیدکنندگان قطعا نیاز به دیجیتالی سازی رویه ها را مورد توجه قرار می دهند، اما بسیاری از آن ها بر امور ساده تمرکز کرده و برای مدیریت فرایندهای باقیمانده، صرفا به افراد تکیه می کنند. این امر ممکن است منافع و موارد خاصی از بهره وری را در پی داشته باشد اما راهکارهای نقطه ای و جدا افتاده نمی توانند دیدی روشن از کل فعالیت ها ارائه نمایند. چنین امری تنها از طریق رویکردی جامع امکان پذیر است که به طور کامل جمع آوری داده ها را اتوماسیونی کند.

به عنوان یک راه جایگزین، سیستمی مانند مدیریت فعالیت های تولیدی (MOM)، که در راهکار ERP ادغام شده است، می تواند کل چرخه حیات تولیدصنعتی را پشتیبانی کند و در عین حال خطر خطای انسانی را کاهش دهد. به طور خاص، راهکار MOM، با دستگاه ها ارتباط برقرار می کند تا جمع آوری داده های حیاتی را بدون ورودی دستی، اتوماسیونی نماید.

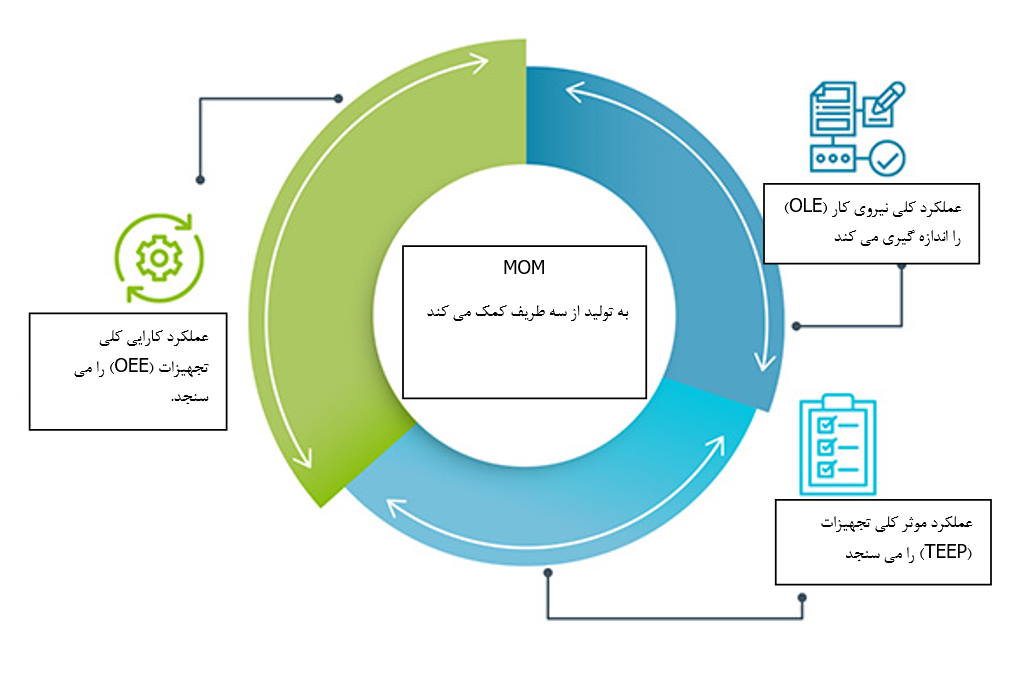

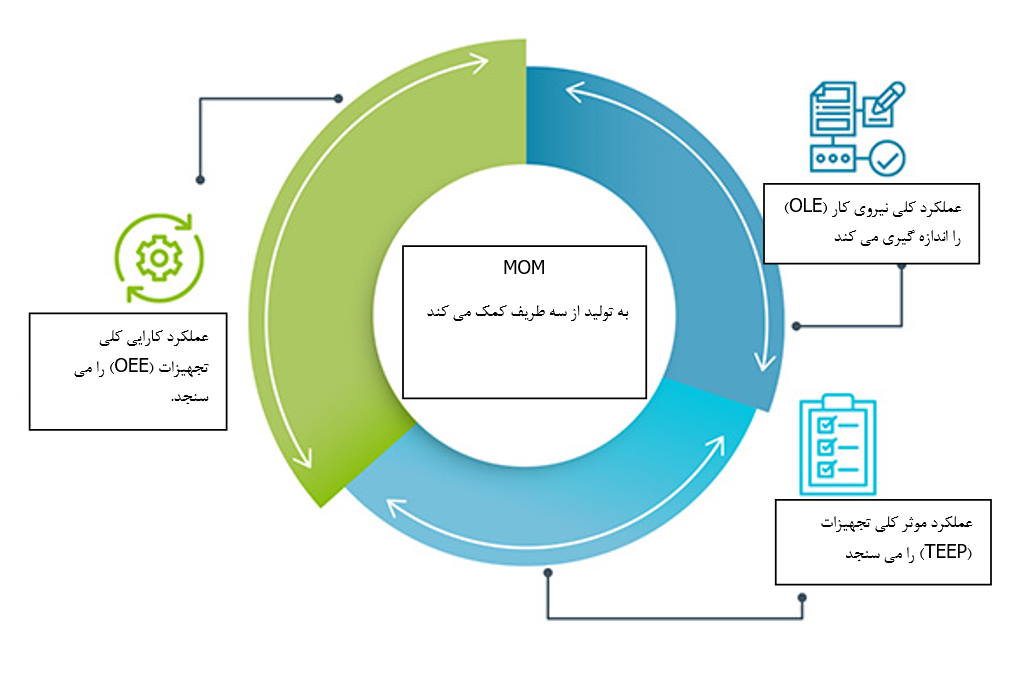

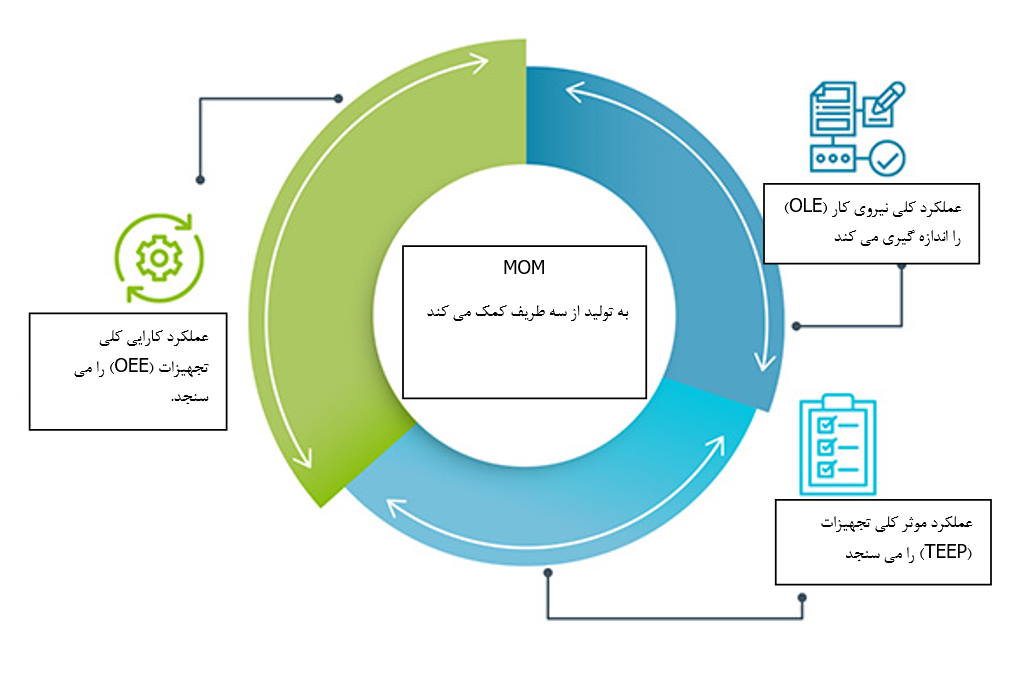

MOM به تولیدکنندگان به سه طریق کمک می کند:

– عملکرد کارایی کلی تجهیزات (OEE) را اندازه گیری می کند. این امر در ارتباط با سطح عملکرد دستگاه بوده و سنجش آن مبتنی بر ترکیبی از زمان فعالیت دستگاه، سرعت و کیفیت کار آن است. سیستم MOM تک تک دستگاه ها را مورد پیگیری قرار نمی دهد بلکه در حالت ایده آل، تنها گلوگاه ها و دستگاه های قدیمی تر را مورد توجه قرار می دهد.

– عملکرد کلی نیروی کار (OLE) را اندازه گیری می کند. اغلب بخش زیادی از زمان و بهره وری به واسطه خطای انسانی از دست می رود.

– عملکرد موثر کلی تجهیزات (TEEP) یا میزان خاموشی دستگاه را اندازه گیری می کند.

سیستم های دستی قدیمی، قابلیت رویت مناسبی از فرایند تولید ارائه نمی کنند و اغلب باعث می شوند تولیدکنندگان متوجه نشوند مسائل از کجا برخاسته اند یا گلوگاه ها در کجا قرار دارند. MOM یک منبع واحد از داده ها ارائه می کند و باعث شفاف شدن فعالیت ها برای مدیران می گردد.

MOM تضمین می کند که اطلاعات صحیح در زمان صحیح در دست افراد شایسته قرار گیرد. مدیران با در اختیار داشتن این اطلاعات می توانند تصمیمات بهتری در رابطه با تحلیل ظرفیت، امور در حال انجام (WIP)، موجودی و برنامه ریزی پیشرفته اتخاذ کنند. همچنین، مدیریت وابستگی های متقابل موجود در سیستم های تولید، بهبود پیوسته فعالیت های تولید، و نظارت بر کیفیت کلی و تبعیت تنظیمی بسیار آسان تر خواهد بود. در نتیجه، تولیدکنندگان می تواند ضایعات خود را کاهش داده، موجودی خود را بهینه سازی نموده و زمان مورد نیاز را کاهش دهند تا بهره وری، کیفیت و رضایت مشتری ارتقا یابد.

بسیاری افراد در قدم نهادن به فراتر از سیستم های سنتی و بهره گیری از تحولات دیجیتال مردد بوده اند اما صنعت اکنون به نقطه عطفی رسیده که تحول دیجیتال دیگر تنها یک منفعت اضافه به شمار نمی آید، بلکه ضرورتی برای حفظ رقابت پذیری در دنیای پسا-پاندمی است. تولیدکنندگان باید در حالت ایده آل، راهکار MOM را مد نظر قرار دهند که مطابق با استانداردهای تولید جهانی باشد و مهم تر آن که کاملا در ERP آن ها ادغام شود تا از یک پلتفرم واحد برای نظارت و بهبود عملکرد کارخانه استفاده شود. این امر باعث می شود نحوه مدیریت افراد، تجهیزات و فرایندها توسط سازمان تحول یابد تا عملکرد کسب و کار و نتایج استراتژیک بهتری حاصل شود.